| 일 | 월 | 화 | 수 | 목 | 금 | 토 |

|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | ||

| 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| 13 | 14 | 15 | 16 | 17 | 18 | 19 |

| 20 | 21 | 22 | 23 | 24 | 25 | 26 |

| 27 | 28 | 29 | 30 |

- SK하이닉스

- QM

- 청년하이파이브

- 치수공차

- 도면

- 내림머리컬크림

- QA

- 댄디헤어

- 취준생

- CMM

- 남자내림머리

- 3차원 측정기

- 품질관리

- 인턴

- 기계공학

- 공차

- 직무교육

- 기하공차

- 내추럴컬크림

- qc

- 청년 하이파이브

- 품질경영

- 반도체

- 대학생

- SK하이닉스 청년하이파이브

- 내림머리왁스

- 내추럴헤어

- 면접준비

- 품질 직무

- 내림머리

- Today

- Total

Calabrone

'실효치수'와 '최대 실체공차 방식' 쉽게 한번 알아보자! 본문

MY QUALITY TRIP 4

'실효치수'와 '최대 실체공차 방식', 쉽게 한번 알아보자!

여러분 안녕하세요 calabrone입니다!

벌써 저와 함께 하는 품질 여행 4번째 시간이네요

요즘에 계속 포스팅을 하면서 느껴지는 게 있는데

제가 알고 있는 내용을 공유하는 것은 항상 재밌고 설렌다는 거예요!

저의 작은 지식이 다른 분들에게는 큰 도움이 될 수도 있겠죠? ㅎㅎ

앞으로도 꾸준하게 열심히 포스팅을 해보겠습니다

기하공차와 치수공차, 한번에 쉽게 알아보기!

MY QUALITY TRIP 2 기하공차와 치수공차, 한번에 쉽게 알아보기! 안녕하세요 calabrone입니다! 다들 여름방학 잘 보내고 계신가요? 😆 저는 이번 주부터 인턴 생활을 본격적으로 시작하면서 더욱 바쁘��

calabrone.tistory.com

참고로 저번 시간에 기하공차와 치수공차에 대해서 배웠던 것을 떠올려보시면

오늘 배울 내용을 더 잘 이해하실 수 있을거예요!

그럼 오늘도 열심히 시작해보겠습니다

레츠기릿!!!

오늘은 '실효치수'와 '최대 실체공차 방식'에 대해 알아보겠습니다.

도면에서 기하공차 뒤에 'Ⓜ' 이 형태의 기호가 붙어 있다면

그것은 최대 실체공차 방식을 적용하겠다는 뜻입니다

그렇다면 이 최대 실체공차 방식이란 무엇일까요?

최대 실체공차 방식이란 바로 '도면에 그려진 부품이

가능한 최대 부피 상태가 된 방식'입니다

따라서 영어로는 MMS(Maximum Material Size)라고 불리고

MMC(Maximum Material Condition)과도 같은 뜻입니다

반대로 최소 실체공차 방식도 사용되는데요

이는 LMC(Least Material Condition) 또는 LMS(Least Material Size)라고 부릅니다

그렇지만 일반적으로 이 개념을 통틀어서 MMS라는 부르기 때문에

저도 최대/최소 실체공차 방식을 가리키는 말을 통틀어서 MMS라고 하겠습니다!

MMS는 우선 우리가 배운 '치수공차' 개념을 적용시킨 건데요!

그래서 최대 실체공차 방식일 때는 치수공차에서 가장 큰 값을 갖게 되고

최소 실체공차 방식일 때는 치수공차에서 가장 작은 값을 갖게 됩니다

우리가 평소에 자주 접할 수 있는 '볼트'와 '너트'를 예시로 살펴보겠습니다!

볼트는 어떠한 구멍 속으로 들어가야 하는 부품이기 때문에

가능한 최대 부피가 되면 조립이 가장 불리한 조건이 되는 것입니다

볼트가 최대 부피일 때 외경이 두꺼워져서 들어가기가 더 어렵겠죠?

그리고 똑같이 너트는 어떠한 축을 끼워넣어야 하는 부품이기 때문에

최소 부피일 때는 내경이 좁아져서 어떠한 축에 꽂이기가 더 어렵구요

따라서 구멍의 MMS는 최소허용치수로 쓰이게 되고

축의 MMS는 최대허용치수로 쓰이게 되는 것입니다!

자, MMS가 '치수공차'만을 적용시킨 개념이라면

실효치수(Virtual Size, VS)은 MMS에다가 더 나아가 '기하공차'까지 적용시켜서,

부품끼리 결합하기에 가장 빡빡한 상태로 만들어 버립니다! 와우!!

그래서 심지어 공차가 '0'이 되어버리는 상태가 된 것이죠

수식으로 정리해보면,

축의 MMS = 실체치수 + 치수공차

구멍의 MMS = 실제치수 - 치수공차

축의 실효치수 = 실제치수 + 치수공차 + 기하공차

구멍의 실효치수 = 실제치수 - 치수공차 - 기하공차

이렇게 정리할 수 있습니다!

왜 일부러 제일 조립이 가장 불리한 조건을 기준으로 제품을 설계하려고 하는 것일까요?

MMS와 실효치수라는 개념은 2가지의 목적을 가지고 도입되었습니다!

두 개 이상의 부품을 서로 조립해야 할 때, 치수공차와 기하공차의 상호 의존성을 고려하여

첫 번째, 일단 부품끼리 잘 조립이 되도록 유지합니다!

그리고

두 번째, 이런 조립에 집중하느라 지나치게 엄격한 조건의 공차를 설정하는 것을 방지합니다!

즉, 이를 다시 정리하면 부품 간의 호환성을 유지하면서도

기하공차역을 크게 만들기 위함이라고 할 수 있는 것이죠!

그렇다면 여기서 이런 궁금점이 생기실 수 있어요!

"왜 조립이 더 어려운 상태인데, 가능한 기하공차의 범위는 더 늘어난다는 거지?"

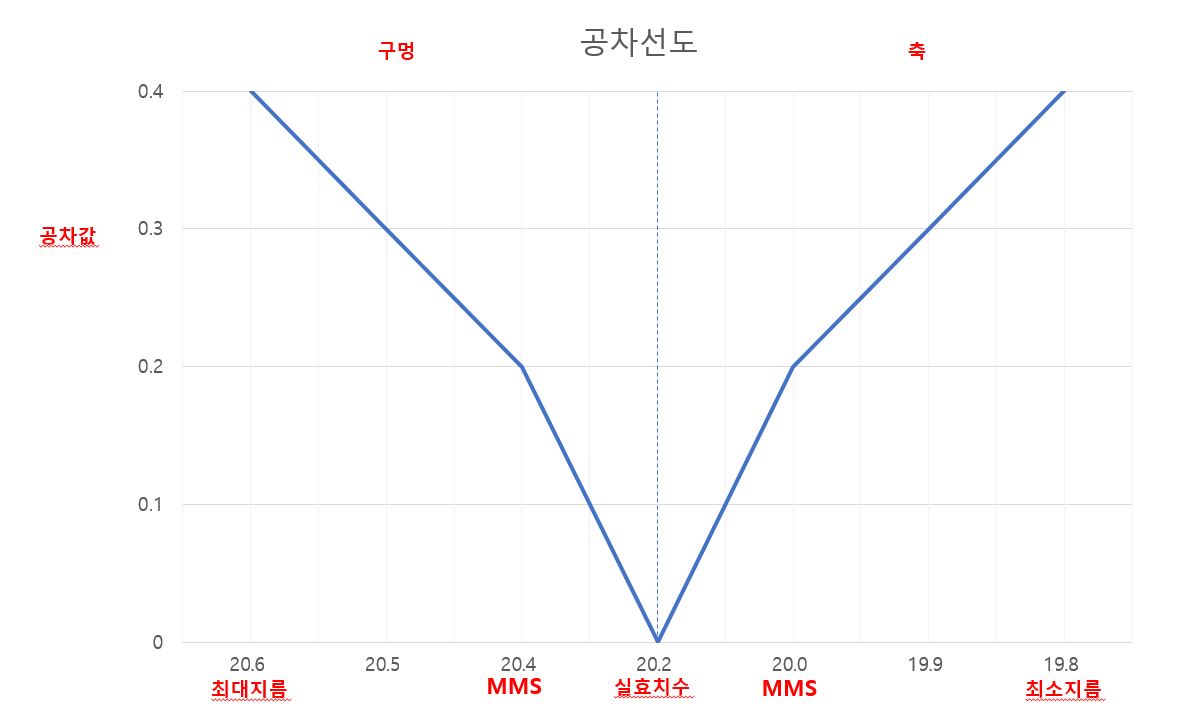

이것을 이해하기 위해서 바로 '동적 공차선도'라는 차트를 보면

더 이해하기 쉬운데요!

차트를 보시면 구멍과 축 모두 실효치수에 가까워질수록

공차값이 0으로 수렴한다는 것을 알 수 있죠?

공차를 줄이는 대신에 치수 자체에 공차 개념을 적용시켜서

부품끼리 더 잘 조립될 수 있고

불필요하게 과한 공차를 줄일 수 있기 때문에 이러한 개념들을 도입했다고 할 수 있습니다

자 오늘은 이렇게 실효치수와 MMS에 대해서 알아보았습니다

다들 조금이나마 제 설명으로 도움이 되셨기를 바라면서

다음에 더 유익한 포스팅을 가지고 돌아오겠습니다ㅎㅎ

감사합니다 지금까지 calabrone이었습니다!

도면에서 자주 쓰는 '기하공차' 총정리! (+기하공차 종류와 이해)

MY QUALITY TRIP 6 도면에서 자주 쓰는 '기하공차' 총정리! (+기하공차 종류와 이해) 안녕하세요 calabrone입니다! 오늘은 MY QUALITY TRIP 6번째 시간으로 찾아왔습니다ㅎㅎ 저번에 치수공차와 기하공차에 ��

calabrone.tistory.com

실무에서 자주 쓰는 '부품 도면 용어 및 기호' 총정리!

MY QUALITY TRIP 5 실무에서 자주 쓰는 '부품 도면 용어 및 기호' 총정리! 안녕하세요! calabrone입니다!!! 오랜만에 포스팅을 하러 돌아왔어요ㅎㅎ 요즘에 일이 많이 바빠지고 배워야 할 것이 많다보니��

calabrone.tistory.com

'MY QUALITY TRIP' 카테고리의 다른 글

| 실무에서 자주 쓰는 '부품 도면 용어 및 기호' 총정리! (2) | 2020.09.02 |

|---|---|

| 현직자가 알려주는 "신입사원 & 인턴 필수 꿀팁 TOP 5" (0) | 2020.08.23 |

| CMM(3차원 측정기), 캘리퍼스, 마이크로미터 : 품질장비 쉽게 알아보기! (0) | 2020.08.14 |

| 내게 맞는 반도체 기업은 어디일까? (+ 반도체 관련 기업 종류) (0) | 2020.08.10 |

| 기하공차와 치수공차, 한번에 쉽게 알아보기! (0) | 2020.08.06 |